SERVICE硬質クロムメッキ

- 防食技術のイデア HOME

- 事業内容

- 硬質クロムメッキ

硬質クロムメッキとは

一般的に行われる電気メッキの中では最も高い硬度を持ち、耐摩耗性に優れるため、装飾めっきとしてだけでなく、工具などの耐摩耗用めっきとしても広く用いられる。

この耐摩耗性の向上を目的として行われる、比較的厚いクロムメッキを硬質クロムメッキと称する。

メッキ処理物の素材としては炭素鋼やステンレス鋼など様々で、工具や金型、治具など摺動して使われる素材へ硬質クロムメッキを施すことにより、摩耗を防ぎ工具寿命を大きく伸ばすことができる。

硬質クロムメッキの特長

厳しい寸法精度が必要とされる部品への対応が可能

最大800パイ×6,000mmサイズまで加工可能

硬質クロムメッキの施工実績

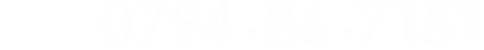

ポンプシャフト

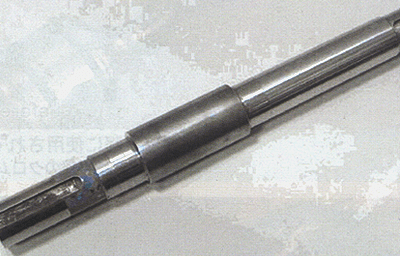

ポンプシャフト ステンレス製スネークローター

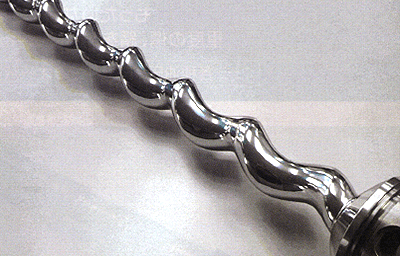

ステンレス製スネークローター プランジャー

プランジャー

他の工事を見る

お気軽にお問い合わせ/お見積もりご相談ください

お電話からのお問い合わせはこちら

TEL 0794-86-7151

営業時間/8:30-17:30(土日祝除く)ウェブからのお問い合わせはこちら

フォームからお問い合わせ24時間受付中!お気軽にお問い合わせ下さい。

Copyright(c) 2015- イデア All Rights Reserved.